SCM部門担当者 作成必須 工場ダイヤグラムの紹介

今日はSCM部門担当者が作成必須と思うダイヤグラムの説明をしたいと思います。

今日の目次です。

ダイヤグラムとは、

ダイヤグラムの中でもここで取り上げるのは鉄道のダイヤグラムです。

運行ダイヤという言葉は運行ダイヤグラムの略語なんです。

鉄道においては、列車の運行計画・スケジュールのことを「列車計画」あるいは「列車運行計画」などと呼び、それを図表に表したもののことを「列車運行図表」(トレイン・ダイヤグラム)という。ダイヤグラムはこの列車運行図表のことを指す言葉であったが、列車運行計画自体をダイヤと呼ぶようになり、列車運行図表のことは区別してダイヤ図などと呼ばれるようになっている。

wikipedia より

左に場所軸、右軸に時間軸を設定してモノの流れが一目瞭然になる図表です。

SCM部門担当者が作成必須な理由

前にも説明しましたが、SCM部門担当者は工場、倉庫でのオペレーションのプロフェッショナルです。オペレーションとは、日々の業務運用+何か問題が起きたときの対処が重要です。業務の流れを全体で分かっていないと問題の次の流出先が分かっていないので、問題対処になりがちで次の一手が打てないことが多いです。

ダイヤグラム作成のメリット

全体のプロセスを理解し、業務の全体感がわかる。

全体のLTを削減する上での課題がわかる。

問題対応に強くなる。

というメリットがあります。

まとめ

特に気を付いて作りたいのは自分が知らない業務フローについてです。この時、相手に業務フロー図作ってよと言って丸投げしてはいけません。なぜなら、相手の貴重な時間を奪うことになりますし、相手にとっても面倒臭い仕事で緊急性が全くないので、返信がくるまでめちゃくちゃ時間がかかるからです。また、安易に相手に聞いてしまうと自分のためになりません。記憶に残らないのです。正しいプロセスは、まず間違っていいので、自分だけで情報収集して、予測して作ってみましょう。

例えば、部品を協力会社から購入する場合のダイヤグラムを作る場合、

①部品の発注は自分の会社に納品される日の2か月前くらいかな。

②協力会社は1,5か月前くらいには素材から製造初めているよな。

③部品ができてから1日くらいは部品の梱包や出荷に時間かかるよね。

④協力会社から自分の会社まで車で半日くらいだから、

半日くらい前に協力会社から部品を最低出荷しているじゃないかな。

といった具合です。

正直見ていただいたように面倒ではありますが、毎日少しづつ進めていくことが重要です。また作っていくうちに、いろんな業務のムダや課題が見えてきます。例えば海外から部品を購入している場合、部品が海外から発送するまで、船の輸送の時間、港に到着してから倉庫に部品が届く時間の長さに驚くと思います。

Wealthfront ロボアドバイザー 12月度の資産運用結果を公開

実はアメリカで資産運用を行っておりまして、

その運用状況を報告致します。始めたのは2019年の10月です。

始めた理由としては、

・会社で資産運用を本格的にやっている人がいて、自分との資産額との差に愕然としたこと。

・様々な本やインターネットの情報に触れるうちに資産投資の重要性が分かってきたこと。

それでも個別株に投資する勇気もなく、証券会社で投資信託を組むほど知識もなかったので、ロボアドバイザーにお願いしてみました。ビビりなので、社債、公債の比率が高めです。

過去と変わったのは、経済情報にとても敏感になりました。

自分のお金を運用しているので本気になります。

現在の米国の金利状況やトランプやFRBの施策等少しづつですが、勉強始めて

理屈が分かるようになってきました。

今のところ米国景気が好調のため、運用益が出ていますが

流行りのほったらかし投資で気ままに待ってみたいと思います。

今後は毎月$2500くらいをコツコツ投資に回したいと思います。

先入れ先出し、後入れ先出しとは何か メリット デメリット比較

本日は小売り店やメーカーの在庫管理で重要な先入れ先出しと後入れ先出しについて解説したいと思います。

本日の目次です。

先入れ先出し(first in first out )とは、

製品、部品の流れにおいて、最初に受け入れたものから先に出していくことです。

例えばコンビニのジュースコーナーをイメージしてください。バックヤードから

ジュースが補充されて、お客様が古いものから先に取り出して取り出していますよね。

あのことです。

先入れ先出しメリットデメリット

1)メリット

・古いものが先に使われていくので、在庫滞留時間による品質劣化のリスクを最小化できる。

・部品を起因とした品質不具合が発生した場合、不具合の対象範囲を絞りやすくなる。

2)デメリット

・入庫、出庫に時間がかかることがある。

・スペースを要することがある。

精神論で先入れ先出しできません。例えばコンビニのポテトチップス売り場を思い浮かべてください。あの場所はおそらく先入れ先出しが推奨されていると思いますが、先入れ先出しするために、奥に残っているポテトチップスを前に持ってくることが必要です。よって実際には忙しい時に製品補充する時って手前にある古いものが保管スペースの奥に行ってしまうこともあると思います。保管のスペースの関係上ジュース棚のようにポテトチップ棚の奥に供給スペースを作るのは難しいといえるでしょう。

後入れ先出し(last in first out )とは、

製品、部品の流れにおいて、後に受け入れたものから先に出していくことです。コストコの倉庫スペースをイメージして下さい。コストコが実際に後入れ先出しかは分かりませんが、あのような倉庫スペースの場合で重量物を扱う場合、フォークリフトを使っていると思います。あの場合、毎回先入れ先出しのために製品の並べ替えや整理を行うとオペレーションに時間がかかってしまいます。

後入れ先出しメリットデメリット

1)メリット

・保管スペースや重量物のような種類の製品を扱う場合、オペレーションタイムが短くなる。

2)デメリット

・製品が滞留することがあるので、在庫滞留時間による品質劣化のリスクが高い。そのため供給期限や賞味期限を守るために別途管理が必要となる。

・扱っている製品が部品の場合に、品質問題が起きたときに、出荷の対象範囲が絞れないことがある。例えば部品単体でシリアルNOがない場合、最終的にいつの製品に組み込まれていつからいつまでのお客様に提供したのかがわからなくなる。

まとめと考察

・どちらもメリット、デメリットがあるので、保管スペースや在庫量、在庫の種類(重量物なのか、軽量物か)を考慮しながら最適な運用にすべきだと思います。

・ただし、先入れ先出しのほうがメリットの影響の範囲が大きい(俯瞰的にみると後入れ先出しのメリットはあくまでその拠点内だけのメリットですが、先入れ先出しは品質確保というお客様にもメリットがある。)ので、まずは先入れ先出しを運用するための仕組みを考えてみることが重要だと思う。そのためにも在庫スペースや在庫供給の運用の見直しを定期的に見直すといいと思う。

・標準作業を決めることが在庫管理の第一歩だと思う。コンビニに例えるならば、ジュースはきっちり先入れ先出ししよう。劣化のリスクが少ない日用品は後入れ先出しを許容したうえで、棚卸の時に古いものは早めに売る運用にしようとか。

・経験上、先入れ先出し、後入れ先出しは在庫管理の担当者以外には、無駄が発生していることや問題があることが分かりづらい傾向にあると思う。おそらく正しい姿がどんな形か分かっていないことが多いからだと思う。

ブログを読んで頂きありがとうございました。

SCM部門が管理すべき重要なこと「10年所属して考えること」

みなさんあけましておめでとうございます。

アメリカでは31日まで普通に業務があります。1日は休みですが、2日から出勤です。つかぬ間の休みではありますが、貴重な休みなので、今日は自分が所属するSCMの紹介と過去を振り返って重要だと思ったことを書いてみたいと思います。

SCMとは、SCMが管理すべきこと

私が所属しているのはSCM部門という部門です。

SCMは(Supply Chain Management)の略です。

SCMの定義をネットで調べると以下のように出てきます。

自社内あるいは取引先との間で受発注や在庫、販売、物流などの情報を共有し、原材料や部材、製品の流通の全体最適を図る管理手法。また、そのための情報システム。 IT用語辞典より

個人的な理解としては

お客様から製品を注文頂いてから製品出荷するまでのモノと情報の管理

と定義しています。

管理は在庫管理、物流管理、出荷納入管理、生産管理等、多岐に渡ります。

ところで「管理」とは何でしょうか?会社や部門によって意味は違うと思いますが、

私はSCMの管理の定義を以下のようにとらえています。

①日々のオペレーションを行うこと。

②異常があったら対応すること。

③あるべき姿と現状の姿のギャップを埋めること。

健康「管理」ということばがありますが本質的には似ていると思います。

例えるならば

①日々の健康に生活を行うこと。体にいいものを食べたり、運動したりすること。

体型を維持すること。

②風邪を引いたら、病院に行くこと。

③理想の体重がある場合、ダイエットすること。ということでしょうか。

個人的に考える重要な管理とその理由

そんな中で個人的に考える重要な管理とは

ずばりBOMの管理です。BOMとはBill of Materialの略であり、Billの意味は請求書とかいう意味もありますが、ここでは明細表とか一覧表の意味となります。製品、商品内の材料、部品の一覧表ということになります。つまりBOMのラインナップの管理、つまり製品、商品のラインナップです。何を売って何を売らないのか、何を作って何を作らないのか、その中でも特に何を売らないのか作らないのかこの点がちゃんと管理されているかということです。

なぜ重要なのかいえば、

①何を売らない、作らないのかそもそも決まっていない企業が多い。

②流通量が少なくなり採算を悪化させているケースが多い。

ということからです。

どうやって管理すべきか

重要なのは、販売もしくは生産中止のルールが会社にあるかどうかだと思います。

例えば、新しい商品を販売するときに、1世代前の製品についてどうするかルールが決まっていますか。

もしくは古い世代の販売、生産中止のルールって会社内にありますか。

これらがない場合はルールを作りましょう。

何を売らないか作らないかを管理するメリット

①製品、部品の管理工数を減らすことができる。

自社内では製品、部品の在庫スペースを減らすことができます。

サプライヤーでも部品の在庫スペースを減らすことができるとともに、

金型や治具の在庫スペースも減らすことができます。

②採算性がよくなることケースが多い。

1世代前の製品を扱っているので流通量が少なくなっていているケースが多いです。製品を作るにも部品自体が値上がりしていることが多いです。

また、作りづらい製品を販売、生産中止にすることで、その他の製品、商品の生産性が上がります。

最後に

多くの会社においては、新製品のプロセスは厳しく決まっているものの、販売、生産を終わらせるプロセスが決まっていないことが多いのでしょうか。SCM部門に所属する方は管理する項目が多いのでこの点について目が届いていないことが多いです。SCM部門はこういった知識をいかに多く身に着けているかどうかが重要だと思っていますので、皆さんに参考にいただければ幸いです。

企業が棚卸を行うのはなぜか

12月30日、日本では休んでいる企業も多い中、弊社は普通に出勤日であり、実地棚卸をやっていました。

そこで企業が棚卸を行う理由を考えてみました。

棚卸とは何か

簡単に述べると

①会社の帳簿上の資産と実際の資産の数を一致させること。

②汚れたり価値が下がっている資産や使えない資産を見つけること。

です。

小売り業、メーカーにとどまらず、資産をもっている企業であればどこの会社でも

行っていると思います。日本であれば3月と9月の年2回行います。

アメリカの場合、多くの企業の決算月が12月なので12月にやることも多いようです。

対内部要因

①データ上の資産と実際の資産を合わせる。

在庫管理でよくあるのは、データ上の在庫と実際の在庫が合わないことです。

データ上では存在しているはずなのに、実際にはないということがあるので、

製品を出荷できなかったり、製造できなかったりすることが発生します。

②保管スペースの確保

使えない在庫を廃棄することによって、新たな保管スペースを生み出すことを生み出すことができます。また逆もしかりで使っていない部品が見つかって在庫に増やすことができます。

③会社の利益を確定させる。

会社の利益=売り上げー製造原価

製造原価=期初棚卸資産+当期仕入れ高ー期末棚卸資産

という計算式になります。

棚卸資産とは、

商品、製品(すぐに売れる状態にあるもの)

仕掛品(生産途中のもの)

原材料 部品(これから生産するために使うもの)

これらを含めた総称となります。

対外部要因

①利益を確定させて税金をちゃんと国に収める。

企業は利益を得た場合に、法人税を国に収めることになります。

②棚卸を行うことにより貸借対照表に記載されている資産の妥当性を確保する。

これにより投資家が誤った投資判断を行わないようになる。

会計の原則には正規の簿記の原則というものがあり、正しい情報を財務諸表に載せなければいけないというルールがあります。そのルールに則ることで財務諸表が対外的に正しいものだという証明になるのです。

感想

①自体は労力がかかるものなので、理由や背景を理解することが重要だと思う。

上記のような内容を理解すると、棚卸の必然性に気付きます。

②普段業務をしていると忘れがちになる帳簿に触れる貴重な機会だと思う。

企業の活動はすべて帳簿と紐ついています。

例えば

1)製品を作り始めて

2)製品完成して

3)製品出荷する という生産活動では

1)部品、材料⇒仕掛品

2)仕掛品+変動費+管理費⇒製品

3)製品⇒製造原価 ということが帳簿で起こっています。

普段こういった帳簿の動きは忘れやすいものですが、棚卸を通じて企業の帳簿を考え直すいい機会になると思いました。

アメリカのレストランで失礼なくチップ代を節約する裏ワザ!!と節約のすすめ。

目次

なぜ駐在生活で節約生活か

アメリカは本当に生活費が高いです。

我が家(妻、子供1)の毎月の出費 2019年2月から6月までの月平均です。

ちなみに日本の2人以上の家族の平均的な出費は259800円くらい※だそうです。

※出典元「公益社団法人 生命保険文化センター 月々の生活費は平均していくらくらい?」より

物価指数によると日本とアメリカの物価差はアメリカが日本の2.48倍とのことですが、

資料: GLOBAL NOTE 出典:世界の消費者物価上昇率 国際比較(OECD)

よってほとんど$で貯金ができてません。なので$の貯金を行い、日本へ帰った後への資金を少しでも築きたいと考えています。ただし、その一方であまりにも極端な節約は避けたいところです。(独身の学生時代は、服を一年間買わないとか、昼ご飯毎日抜くとかやってましたが、社会人で家庭を築くとなかなかできません。というか妻が賛同してくれません。)

仕事側コストダウン活動は会社でもやっていますが、重要なのは、ネタをいかにたくさん出すかということです。小さいコストダウンのいかに知恵を絞ってやるかということにコストダウン活動はかかっています。

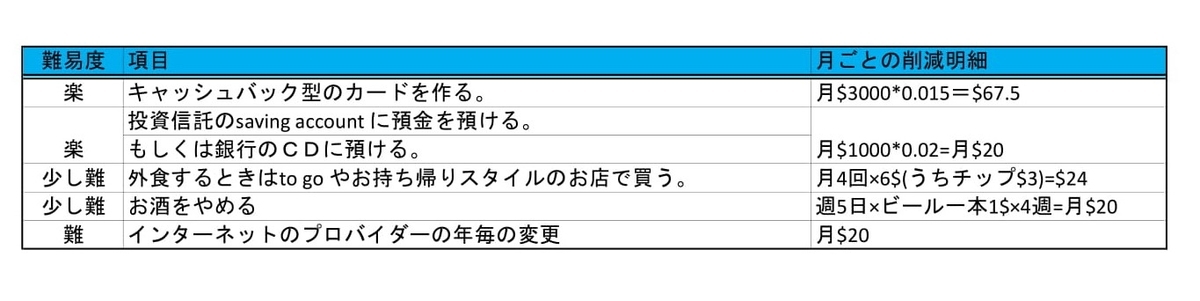

具体的なテクニック

とりあえず我が家で現時点で実施できているものを羅列させてもらいました。

今回は上から4行目の外食するときは、「To go 」もしくは、持ち帰りスタイルのお店で購入して家で食べるについて説明します。

アメリカで外食するときって、レストランと違い最後にチップを払います。

どれくらい払うか皆さん知ってますか?

15%~20%です。

どうでしょうか。アメリカ人の方は喜んで払っていますが日本人からするとちょっと高いですね。家族3人で外食すると最低で$30かかりますし、ステーキとか焼肉とかすしとかだと$80や$100くらい軽くかかります。よってチップだけでも相当かかります。。

でもこれをアメリカ人に失礼なく節約する裏ワザがあるんです!!

なかには本来チップ払わない状況にも関わらず、払わない人がいるのですが、これはマナー違反です(特にアジア人に多く、フロリダやカルフォルニアでは一部チップが最初の料金設定に含まれていることがあります。)

それは、

お店でTo go といって持ち帰りスタイルで頼みます。

どういうことかというとチップのお金はレストランでのウェイトレスさんの食事提供(サーブ)に対して払うんです。なのでファーストフードでも払いませんし、

スタバでもチップは基本的に払いません※(※少なくとも私の周りの米人5人くらいに聞いたら同じ答えでした。)

ちなみに高級レストラン以外のレストランであればほぼこのスタイルで注文することができます!!

また、アメリカでは日本のほっかほっか弁当みたいなお持ち帰り型のチャイニーズレストランとかメキシカンとかがありますので、そこでも基本的にチップは不要です。

家族の皆さんで食事する時は難しいですが、

一人で旅行している時とか出張している時、単身者の方には使えるテクニックだと思いますので、ご紹介しました。

例

残りのテックニックについては次回に続きます。

トヨタ生産方式

私はメーカーに勤めておりまして、うちの会社はトヨタ生産方式を推奨しています。

最近、自分の業務理解を深めるために読んだ本が面白かったので、紹介したいと思います。

https://www.amazon.co.jp/トヨタ式鬼十訓-私が大野耐一に学んだこと-若松義人-ebook/dp/B01JADEB2U

トヨタ生産方式とは、

トヨタ生産方式は、皆さんご存じトヨタが開発した生産手法です。

今では想像できないかもしれませんが、トヨタは昔全くお金がなくて、経営危機に際したことがあったのです。戦後1949年、戦争から4年後のことです。当時は日本は戦争に負けて物資がとにかくない時代であり、インフレになりました。

その後GHQの方針によりデフレ政策をとりました。それによりものが急激にうれなくなりました。トヨタもそのあおりを受けて、7000人いた従業員を5000人まで人員整理しました。しかし、1950年に朝鮮戦争が始まると軍用トラックの需要が急増したのです。もともと7000人で1000台作っていたトラックを、5000人で1500台も作らないといけなくなったのです。その時当時社長だった豊田喜一郎が死ぬ気になって考え、大野耐一によって体系立てられた生産方式、それこそがトヨタ生産方式です。

細かい内容はその他、サイトに任せるとして(笑)

そんな中、私が今回参考になった点を何点か述べたいと思います。

トヨタ生産方式を導入すれば成功するのか?

現在でも多くの企業が参考としているトヨタ生産方式ですが、

実際にそれをうまく活用できている企業が少ないようです。

トヨタ生産方式がよいのはわかっているが、それを導入し、維持することが難しいということでしょう。特に、この本の中でもトヨタ生産方式を真髄までわかっているのは

大野耐一くらいでほかのトヨタ社員は、本質を分かっているようでわかっていません。

特に問題を見つけることはできても、大野耐一のように夜中まで改善を行って、次の日に問題を解決するということは相当の精神力と働くことへの気力が必要です。

参考にすべき点

個人的に今後この話を読んで、参考にしたいと思ったのは次の点です。

標準作業時間は10人の平均時間ではなく、一番早い時間となるべきである。

トヨタ生産方式にとって標準は大切なものです。標準がないとその行動がいいのか悪いのか評価できず、改善につながらないからです。自分の会社でも標準作業時間は決まっていますが、これは平均だと私は思っていました。ただし本来は一番早い時間が標準であり、それ以外の遅い時間は何かムダがあるのだという考え方です。自分の考え方が変わり参考になりました。

問題があったときに、批評と評論するのではなく、自ら現場へ行って、改善すること。

これはメーカーに限らず、ほかに業種にも当てはまることです。

例えば10人いたとして、6割は問題があることを認識する人、3割は問題の解決策をまじめに考える人、実際に改善する人は1割でしょう。これは常に私が働くものとして胸にとどめていきたいと思います。